ピグ工法

METHOD

OUTLINEピグ工法の特徴

-

1

解体いらずの効率的パイプラインメンテナンス工法

長尺配管を分割して内容液回収をしたり洗浄をする必要がありません。

-

2

省エネ及びCO2排出量削減も

期待洗浄に伴いポンプ負荷の低減ができ、電力費およびCO2排出の削減や、

コンタミ解消による材料ロスや労力の削減が可能です。 -

3

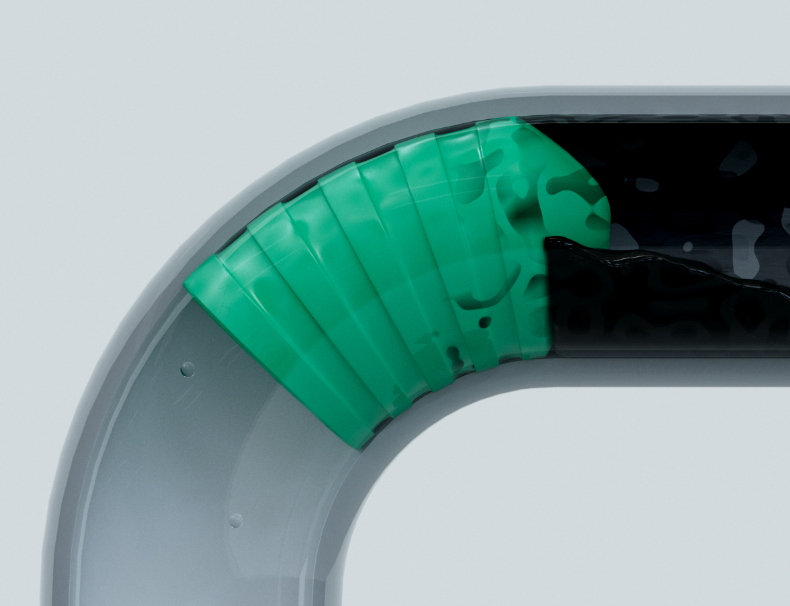

パージング性能は95%以上

1回のピグ走行で管内を95%以上払い出せます ※配管形状による

-

4

様々な種類・硬度から、施工目的に沿った

最適なピグを選定・提案長尺配管を分割して内容液回収をしたり洗浄をする必要がありません。

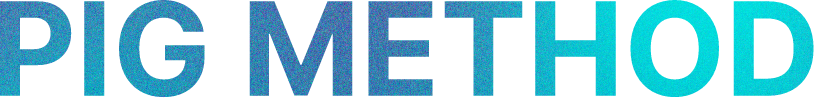

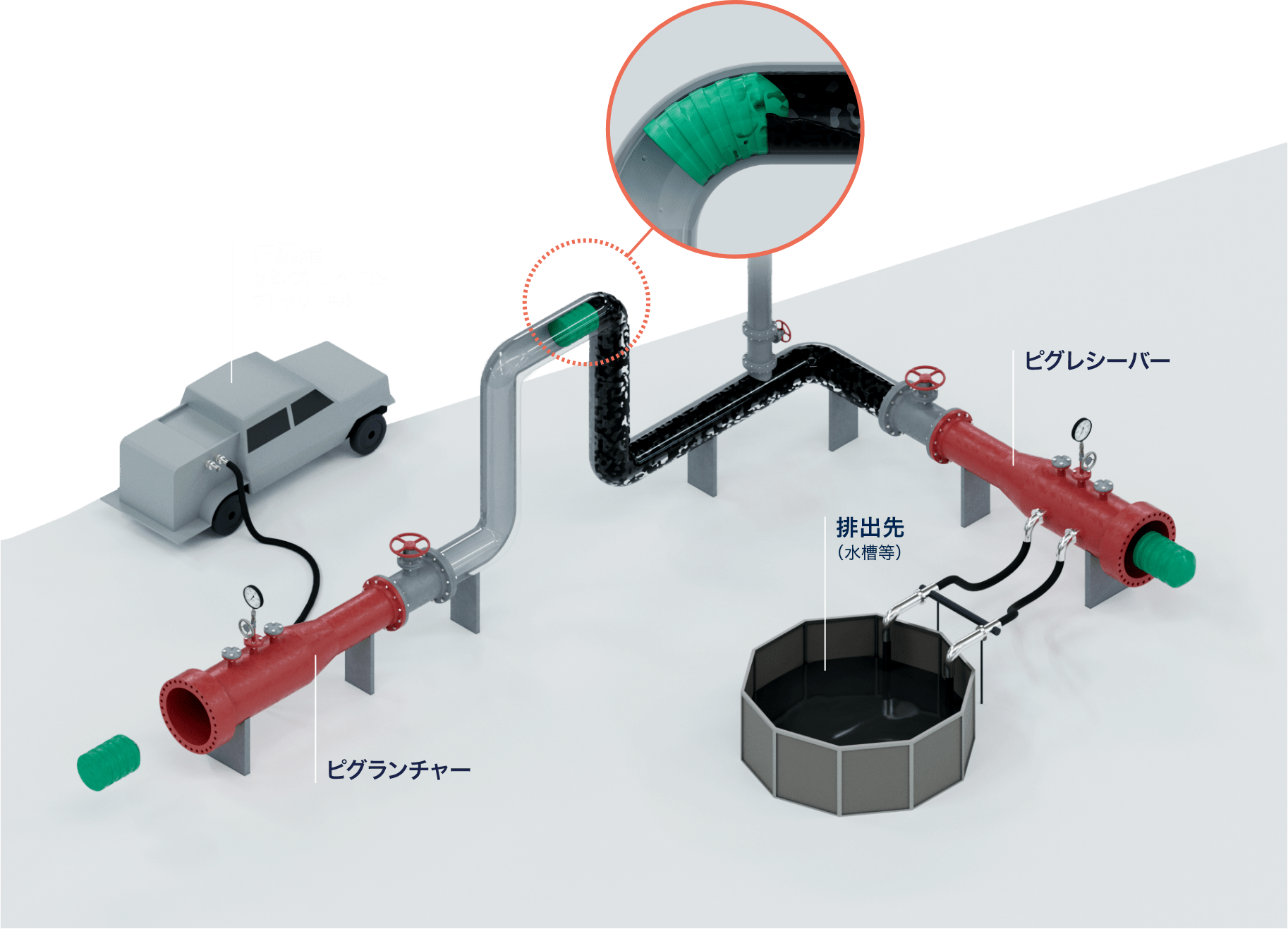

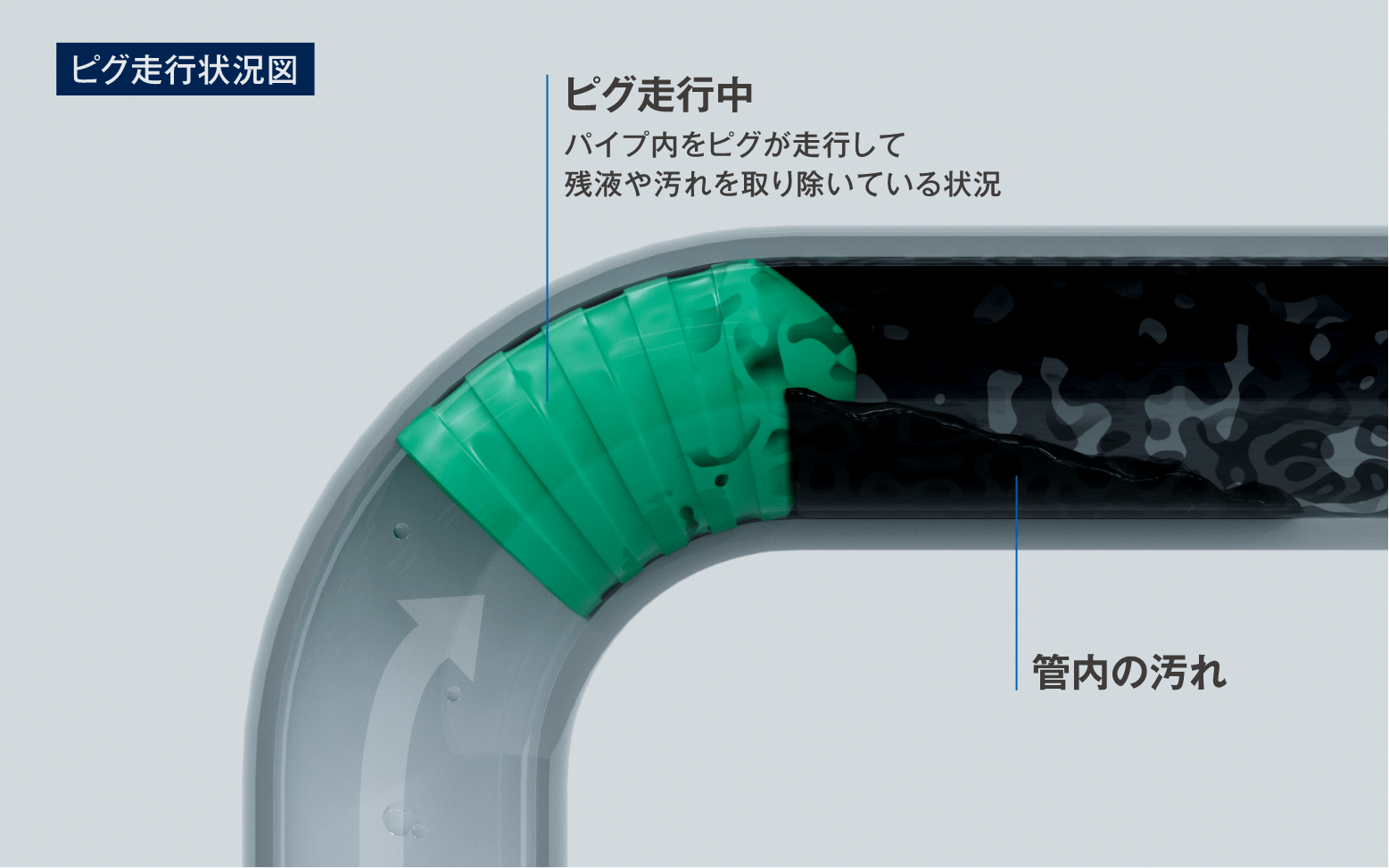

PIG METHODピグ工法システム図

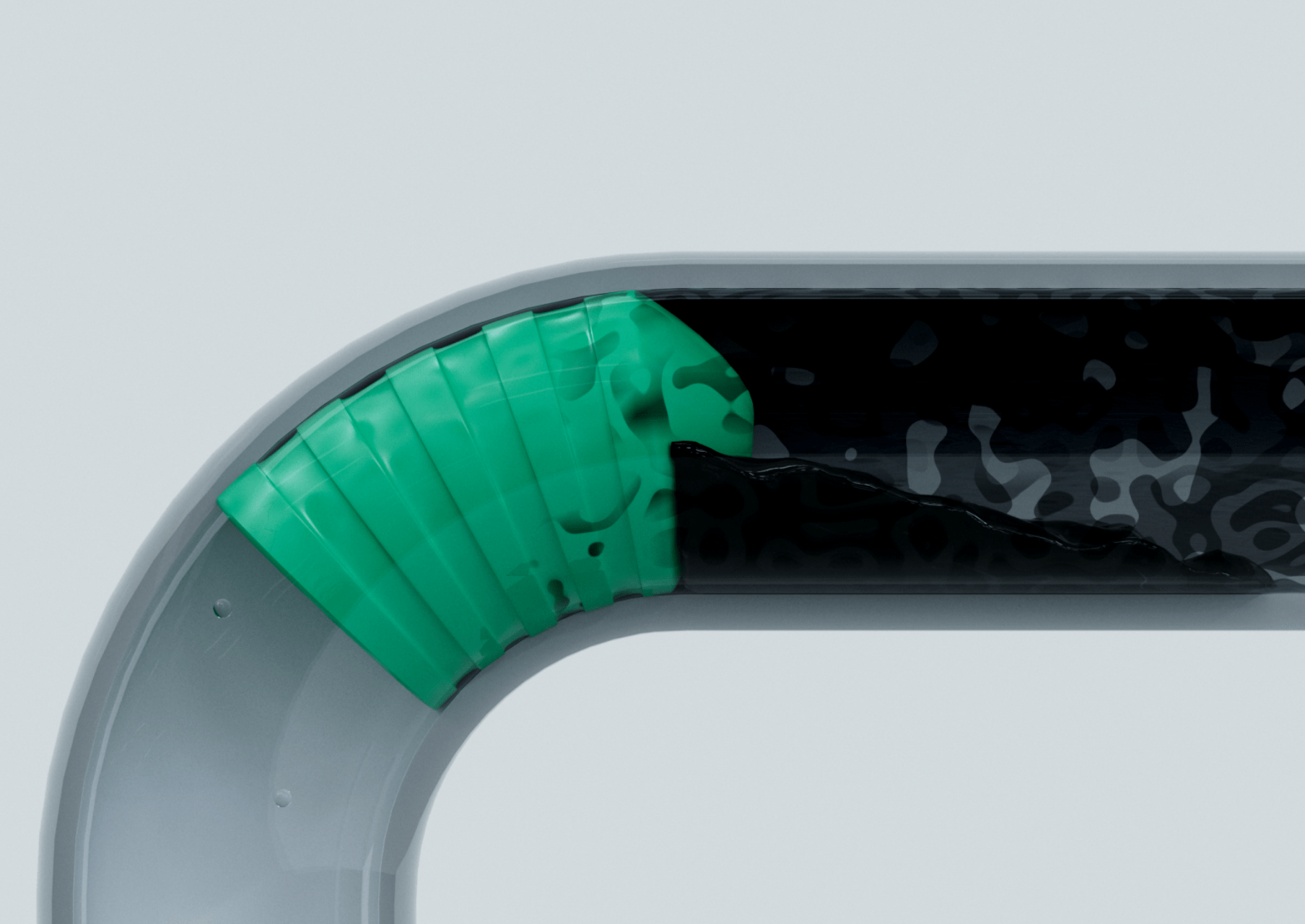

ピグ工法とは?

ピグと呼ばれるポリウレタン・ゴム類の製品を、配管内に走行させ

配管内の洗浄やパージング(払い出し)等を行う工法です。

用途・適用例

- ○ 井水配管 (汚泥の除去、流量回復)

- ○ ガス配管[新設配管](配管使用前の錆・異物等の除去【フラッシング】)

- ○ インク配管(製品固化前のパージング)

- ○ 消火配管[埋設管](錆除去・ライニング)

- ○ 石油製品配管(品転・払出し・洗浄)

- ○ 海底配管[入出荷配管](払出し・検査前洗浄)

- ○ 配管改造(火気使用に伴う管内可燃性ガスフリー化)

- ○ 加熱炉チューブ(硬質スケールの除去【デコーキング】)

ユニペックのピグ

いかなる用途にも対応する様々な種類、形状、硬度のピグを製造しております。

十数種類のピグを、直径5mmから大口径では56B(1400A)まで自社で製造

食品衛生法にも適合したピグを提供可能。

異径配管にも対応可能です

例)枝管75A→本管200A 42B→30Bレジュース配管など

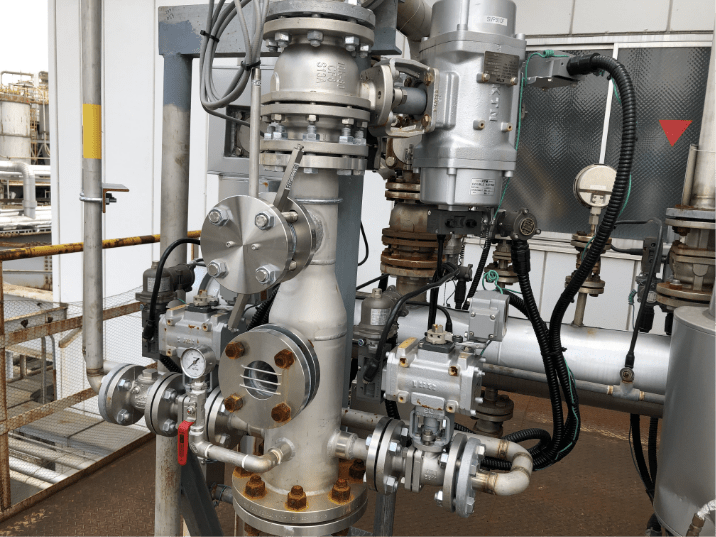

設計・コンサルティング

お客様ご自身でのピグ運用ができるよう設計サポート

生産ラインへの恒常的なピグシステム導入に際し、適切な配管設計のサポートをいたします。弊社では現場で培ったノウハウを活かし、お客様の操業現場へのピグ導入に際して設計計画のアドバイスもいたしております。定期的にピグによるパージングを行うための配管設計や、ピグオペレーションのオートメーション化などをご検討の場合は是非一度、弊社へご相談ください。

CASE STUDY施工事例

01

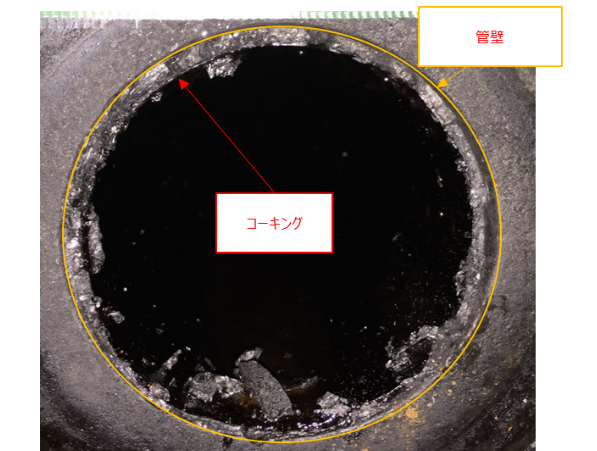

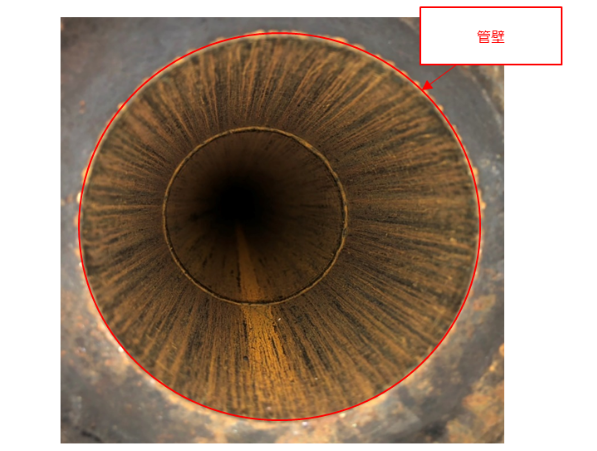

硬質スケールの除去

鉄製もしくはステンレス製のスパイクピンを打ち込んだ高硬度ピグで配管内壁の硬質スケール等を除去します。

鉄製もしくはステンレス製のスパイクピンを打ち込んだ高硬度ピグで配管内壁の硬質スケール等を除去します。

配管内壁に生成されたカーボンにより熱効率が低下し、チューブへも負荷が掛かっていた。

施工前

施工後

SUS配管内壁に約5mm厚の高硬度不純物が付着し、流量の低下やポンプ負荷が高くなっていた

施工前

施工後

02

配管の流量回復

適切に選定したピグで付着物の除去を行い、低下した流量を回復させます。

適切に選定したピグで付着物の除去を行い、低下した流量を回復させます。

・冷却用井戸水汲み上げ配管内に不純物が付着し流量が低下していた。

施工前

施工後

03

溶剤を併用した配管内洗浄

(サンドイッチピグ)

2つのピグ間に溶剤を充液し走行させる事で、効率よく洗浄を行えます。

2つのピグ間に溶剤を充液し走行させる事で、効率よく洗浄を行えます。

・素手で触っても油分が付着しない程度の仕上がり(可燃性ガス濃度:40ppm以下)

施工後